激光焊接怎么選吹氣方式?同軸和側吹用哪個?

在激光錫焊技術向精密化、微小化方向快速演進的今天,保護氣的應用已成為影響焊接質量的關鍵因素之一。隨著電子產品集成度持續提升,最小焊盤尺寸降至 0.15mm、間距僅 0.25mm 的精密焊接場景日益普遍,保護氣不僅要實現防氧化、穩成型的基礎功能,更需適配微小空間操作、非接觸式焊接的特殊需求。錯誤的用氣選擇 —— 無論是氣體種類、流量參數還是吹氣方式,都可能導致焊縫氧化、氣孔、錫球飛濺等缺陷,直接拉低焊接良率。作為深耕激光錫球焊領域二十余年的技術領航者,松盛光電結合自主研發的激光錫球焊標準機(單工位)的實踐經驗,系統解析激光焊接的 “用氣之道”,重點對比側吹與同軸吹氣的適配場景,為精密制造企業提供專業選型參考。

一、保護氣的核心價值:精密焊接的 “隱形保障”

在激光錫焊過程中,保護氣的作用遠不止 “隔絕空氣”,其對焊接質量的影響貫穿錫球熔化、潤濕、凝固全流程,尤其在無助焊劑、微小間距的精密場景中,更是決定良率的核心因素。

保護氣的首要核心價值是抑制氧化。激光焊接時,錫料(如 SAC305 無鉛錫料)與基材(銅、鎳等)在高溫下極易與空氣中的氧氣反應,生成 SnO?、CuO 等氧化膜,這些氧化膜會阻礙錫料潤濕焊盤,導致虛焊、焊點表面粗糙等問題。松盛光電激光錫球焊標準機采用 “無需助焊劑” 的清潔設計,缺乏助焊劑的脫氧作用,因此對保護氣的防氧化能力提出更高要求 —— 通過持續穩定的氣體覆蓋,將焊接區域氧含量控制在 30ppm 以下,可有效避免氧化膜生成,確保焊縫光潔平滑。

其次,保護氣能穩定焊縫成型。錫料熔化后形成的熔池在表面張力作用下易出現收縮不均,保護氣的氣流壓力可輔助熔池均勻鋪展,減少錫球飛濺與橋連風險。在 0.25mm 窄間距焊接中,穩定的氣流能防止熔化的錫料向相鄰引腳擴散,這也是松盛光電激光錫球焊良率能穩定在 99.6% 以上的關鍵因素之一。

此外,保護氣還能提升激光能量利用率。焊接過程中產生的金屬蒸汽與等離子云會吸收、反射激光,降低激光對錫球的加熱效率。合適的保護氣可吹散等離子云,減少激光能量損耗,尤其在焊接高反射率材質時,這一作用更為顯著。同時,保護氣還能減少氣孔缺陷 —— 通過氣流帶走熔池中的水汽、雜質,避免凝固后形成內部氣孔,提升焊點結構的致密性與機械強度。

值得注意的是,保護氣的作用具有 “雙向性”:流量過大可能導致熔池被氣流沖擊,出現焊縫塌陷、錫料偏移;流量過小則無法形成有效保護,導致氧化加劇;氣體純度不足會引入雜質,直接影響焊點可靠性。因此,“精準匹配” 是保護氣使用的核心原則。

二、保護氣種類選型:聚焦精密錫焊的適配性

常用的激光焊接保護氣主要有氮氣(N?)、氬氣(Ar)、氦氣(He),三者的物化性質差異顯著,適配場景也各有側重。松盛光電結合精密電子焊接的需求,經過海量測試驗證,最終選定氮氣作為激光錫球焊標準機的專屬保護氣,其核心邏輯在于氮氣對精密錫焊場景的全方位適配。

從物化性質來看,氮氣的電離能適中,在激光作用下的電離程度溫和,既能有效吹散等離子云,保障激光能量利用率(與松盛光電激光系統 3‰的能量穩定限形成協同),又不會因過度電離影響焊接穩定性。與氬氣相比,氮氣的密度更適合微小空間操作 —— 氬氣密度較大,易在焊縫底部積聚,對于立體焊接或深腔焊點可能形成氣體殘留;而氮氣的流動性更優,能在 0.15mm 的微小焊盤周圍形成均勻保護層。與氦氣相比,氮氣的成本優勢極為明顯,氦氣電離能最高、防氧化效果好,但價格是氮氣的數十倍,難以滿足批量生產的成本控制需求,僅適用于高附加值科研產品,而氮氣能平衡成本與性能,適配 3C 電子、車載電子等規模化生產場景。

從材質適配性來看,氮氣與精密焊接常用材質的兼容性極佳。3C 電子、半導體領域廣泛使用的銅、鎳、不銹鋼等基材,與氮氣在焊接溫度下不會發生化學反應,不會生成影響焊點性能的化合物。對于不銹鋼基材,氮氣還能略微提升焊點強度;而氬氣在焊接高導熱材質時,保護效果易受氣流擾動影響;氦氣雖兼容性好,但成本限制了其規模化應用。這也印證了松盛光電選擇氮氣作為保護氣的科學性 —— 其激光錫球焊標準機廣泛應用于攝像頭模組、VCM 音圈電機、MEMS 傳感器等產品,氮氣能完美適配這些場景的材質需求。

此外,氮氣的供應與使用便捷性也更符合工業生產需求。松盛光電激光錫球焊標準機適配的氮氣規格為 0.5MPa 壓力、99.99%-99.999% 純度,這類氮氣在工業領域易獲取,無需特殊存儲條件,配合設備自帶的氮氣保護系統,可實現持續穩定供應,降低企業的供應鏈成本。

三、側吹 vs 同軸吹氣:精密焊接的選型關鍵

保護氣的吹氣方式直接決定氣體覆蓋的均勻性與有效性,目前主流的側吹與同軸吹氣兩種方式,并無絕對優劣之分,核心在于是否適配焊接場景的需求。結合激光錫球焊 “微小間距、非接觸式、高精度” 的技術特點,松盛光電明確選擇同軸吹氣作為激光錫球焊標準機的專屬吹氣方式,這一選擇背后是對精密焊接場景的深度適配。

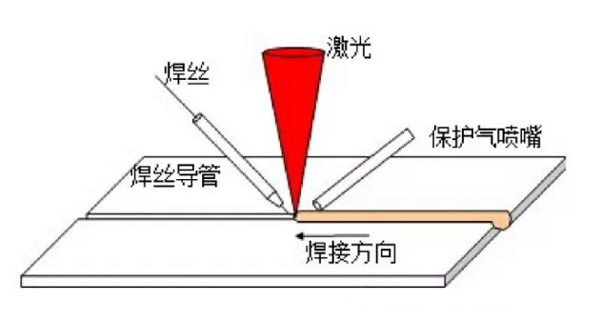

1. 側吹:傳統場景的基礎選擇

側吹是指保護氣從激光頭側面的噴嘴噴出,斜向覆蓋焊接區域。其優勢在于結構簡單、安裝便捷,氣流方向易調整,適合焊接空間開闊、焊盤尺寸較大(≥1mm)、無遮擋的場景。例如,在大型金屬構件的激光焊接中,側吹能通過調整噴嘴角度,實現寬范圍的氣體覆蓋,且不易受到工件結構的阻礙。

但在精密激光錫焊場景中,側吹的局限性尤為明顯。首先,側吹存在保護死角 —— 對于 0.15mm 的微小焊盤,斜向氣流難以實現全包裹式覆蓋,焊盤邊緣易出現氧化;其次,側吹的氣流穩定性較差,易受外界氣流干擾,在 0.25mm 窄間距焊接中,可能導致錫球飛濺或橋連;此外,側吹的氣流會對熔化的錫料產生側向沖擊力,影響熔池鋪展,尤其在立體焊接或深腔焊點中,可能導致焊點成型不規則。

2. 同軸吹氣:精密錫焊的最優解

同軸吹氣是指保護氣從激光頭內部噴出,與激光束同軸同步覆蓋焊接區域,形成 “環形氣流保護罩”。這種吹氣方式與松盛光電激光錫球焊標準機的非接觸式、微小間距焊接需求高度契合,其核心優勢體現在三個維度:

一是保護無死角。同軸吹氣的環形氣流能從各個方向均勻包裹焊盤與錫球,尤其適配 0.15mm 最小焊盤的焊接需求,確保錫球熔化、潤濕、凝固全過程都處于氣體保護中,徹底避免局部氧化。松盛光電通過優化噴嘴結構,使氣流在焊接區域形成穩定的正壓環境,氧含量可穩定控制在 30ppm 以下,這是側吹方式難以實現的。

二是氣流穩定性高。同軸吹氣的氣流方向與激光束一致,不受外界氣流干擾,且能與設備的整體大理石龍門平臺架構形成協同 —— 大理石平臺的高穩定性減少了設備運行時的振動,避免氣流波動,確保在 3 球 / 秒的高速焊接中,保護氣覆蓋始終均勻。這種穩定性在窄間距焊接中尤為重要,能有效防止錫料因氣流擾動產生的橋連風險。

三是適配復雜焊接場景。松盛光電激光錫球焊標準機支持微小空間立體焊接,對于有遮擋、深腔等復雜結構的焊點,同軸吹氣的氣流能跟隨激光束精準到達焊接位置,而側吹的氣流易被工件結構阻擋,無法形成有效保護。例如,在 HDD(硬盤)的 HGA 組件焊接中,焊點被殼體遮擋,同軸吹氣能穿透狹小空間實現保護,側吹則因氣流受阻導致氧化率顯著升高。

此外,松盛光電還對同軸吹氣的參數進行了精準優化。其激光錫球焊標準機的氮氣壓力設定為 0.5MPa,這一參數是基于不同錫球規格(0.15mm-1.5mm)的測試結果確定的 —— 壓力過低無法有效吹散等離子云,壓力過高則會沖擊熔池。配合自主研發的噴錫球機構,氣流能與錫球噴射精準協同,既保障保護效果,又不會干擾錫球的落點精度(定位精度達 0.15mm)。

3. 選型原則:場景適配優先

綜合來看,側吹與同軸吹氣的選型需遵循 “場景適配” 原則:若焊接場景為焊盤尺寸較大、空間開闊、對精度要求一般(如普通金屬構件焊接),側吹可滿足基礎需求;若為微小間距(≤0.25mm)、微小焊盤(≤0.15mm)、立體焊接或無助焊劑的精密場景(如 3C 電子、醫療電子、半導體焊接),則同軸吹氣是必然選擇。

松盛光電的實踐數據也印證了這一原則:其激光錫球焊標準機采用同軸吹氣方式,在攝像頭模組、VCM 音圈電機等精密產品的焊接中,氧化缺陷率控制在 0.2% 以下,遠低于側吹方式的 3%-5%;在軍工電子的高可靠性焊接場景中,同軸吹氣帶來的穩定保護,使焊點經過 1000 次高低溫循環后無失效,滿足嚴苛的可靠性要求。

四、松盛光電的用氣解決方案:從硬件到工藝的全鏈條優化

保護氣的正確使用不僅依賴吹氣方式的選擇,更需要設備硬件、參數匹配、工藝協同的全鏈條支撐。松盛光電激光錫球焊標準機圍繞 “氮氣 + 同軸吹氣” 的核心配置,構建了全方位的用氣解決方案,確保保護氣發揮最優效果。

在硬件設計上,設備搭載穩定的氮氣保護系統,支持 99.99%-99.999% 高純度氮氣輸入,內置精密壓力調節閥,可實現 0.5MPa 壓力的精準穩定輸出,避免因壓力波動影響保護效果。焊接頭采用高精密結構設計,激光位置三軸可調,可根據焊點位置微調同軸吹氣的覆蓋范圍,確保氣流與焊盤精準對齊。同時,焊接頭自帶清潔系統,能定期清理噴嘴殘留錫渣,避免氣流通道堵塞,保障氣流均勻性,噴嘴壽命可達 30-50 萬次,降低維護成本,無需拆卸即可完成清潔,大幅提升生產效率。

在參數匹配上,松盛光電基于 20 年 + 的行業經驗,建立了 “錫球規格 - 焊點尺寸 - 氣體流量” 的數據庫。例如,焊接 0.15mm 微小錫球時,匹配較低的氣流流量,避免沖擊錫球;焊接 1.5mm 大規格錫球時,適當增大流量,確保熔池充分保護。設備的智能化計算機控制系統可實時監測氮氣壓力與流量,一旦出現異常(如壓力低于 0.4MPa),立即暫停焊接并發出預警,避免不合格用氣導致批量缺陷。

在工藝協同上,保護氣系統與激光系統、供球系統實現深度聯動。激光采用分段脈沖加熱技術(預熱 - 熔化 - 冷卻),保護氣流量也隨之動態調整:預熱階段采用低流量,避免冷卻過快;熔化階段加大流量,抑制氧化與等離子云;冷卻階段恢復低流量,輔助焊點平穩凝固。這種協同設計使保護氣的作用貫穿焊接全流程,與設備的 3‰激光能量穩定限、0.15mm 定位精度形成合力,共同保障焊接質量。

在實際應用中,這一解決方案已得到充分驗證:某醫療電子企業的傳感器焊接,通過氮氣 + 同軸吹氣的組合,實現了無氧化、無氣孔的高潔凈焊接,順利通過 FDA 認證;在車載電子傳感器模塊焊接中,穩定的保護氣供應使焊點剪切強度≥1.8N/pin,滿足極端環境使用要求。

五、激光焊接用氣的常見誤區與優化建議

結合海量項目實踐,松盛光電總結了激光焊接用氣的四大常見誤區,并給出針對性優化建議,幫助企業規避風險、提升焊接質量。

誤區一:盲目追求高純度,忽視流量匹配。部分企業認為氮氣純度越高越好,卻忽略流量與焊接場景的適配 —— 使用 99.999% 高純度氮氣但流量過大,導致熔池被沖擊,焊點成型不良。建議:根據焊盤尺寸與錫球規格匹配流量,無需盲目追求過高純度,99.99% 純度已能滿足多數精密場景需求,配合設備的氣體過濾模塊,可有效去除雜質。

誤區二:混淆側吹與同軸吹氣的適配場景。在 0.25mm 窄間距焊接中仍采用側吹方式,導致保護死角。建議:微小間距、立體焊接、無助焊劑場景優先選擇同軸吹氣;若因設備限制采用側吹,需調整噴嘴角度(與焊接面呈 30-45°)、縮短噴嘴距離(≤5mm),并增加氣體流量補償保護死角,但需注意避免氣流沖擊熔池。

誤區三:忽視氣體管路的清潔與干燥。氮氣管路中殘留的油污、水汽會隨氣流進入焊接區域,導致焊點氣孔。建議:定期清洗氣體管路,在管路前端加裝干燥過濾器;同時,避免管路彎折導致氣流不暢,影響保護效果。

誤區四:長期不維護噴嘴,導致氣流紊亂。焊接頭噴嘴殘留的錫渣會堵塞氣流通道,破壞環形氣流的均勻性,導致局部保護失效。建議:按照設備維護手冊定期清潔噴嘴,松盛光電激光錫球焊標準機的焊接頭自帶清潔系統,操作便捷且無需拆卸,可節省維護時間;若噴嘴磨損嚴重(如使用超過 50 萬次),需及時更換,避免影響氣流形態。

誤區五:忽視環境因素對保護氣的影響。車間溫濕度波動過大、外界氣流干擾,會破壞保護氣的穩定覆蓋。建議:將焊接區域的環境溫度控制在 20-25℃、濕度≤50%,避免水汽凝結;在開放式車間中,可搭建簡易防護罩減少氣流干擾,松盛光電激光錫球焊標準機的整體結構設計具備一定封閉性,配合大理石平臺的高穩定性,可減少外界環境對氣流的影響。

六、總結:精密錫焊 “用氣” 的核心邏輯 —— 適配與協同

激光焊接的 “用氣之道”,核心在于 “適配” 與 “協同”:氣體種類需適配材質與成本需求,吹氣方式需適配焊接精度與場景復雜度,參數設置需適配錫球規格與焊點尺寸,同時實現設備硬件、工藝流程、環境條件的協同聯動。

對于精密激光錫球焊而言,“氮氣 + 同軸吹氣” 的組合是經過實踐驗證的最優解 —— 氮氣平衡了防氧化效果、成本與適配性,同軸吹氣解決了微小間距、復雜場景的保護難題,二者的結合能最大程度發揮保護氣的核心價值。松盛光電基于這一邏輯,通過自主研發的激光錫球焊標準機,將硬件設計、參數匹配、工藝協同融為一體,實現了 99.6% 以上的焊接良率,為 3C 電子、醫療電子、軍工電子等領域提供了可靠的精密焊接解決方案。